김학섭

마이크로웨이브 드라이어의 필요성

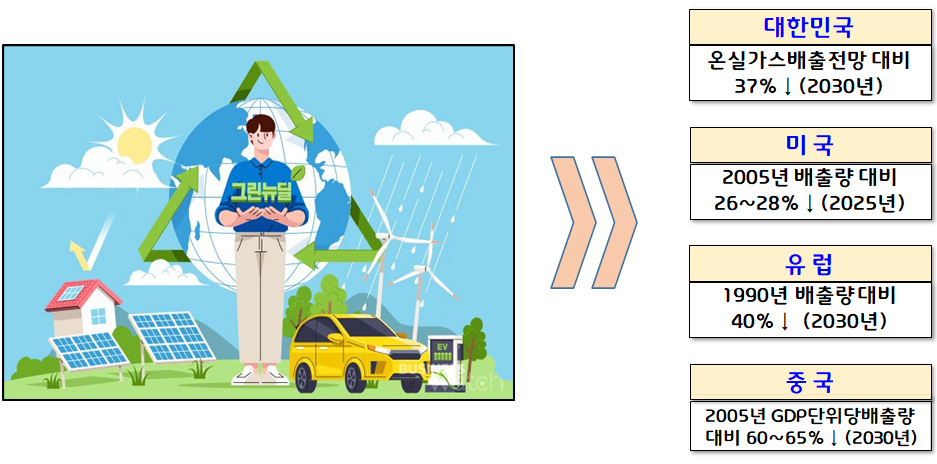

시대의 위기 – 위기에 직면한 지구

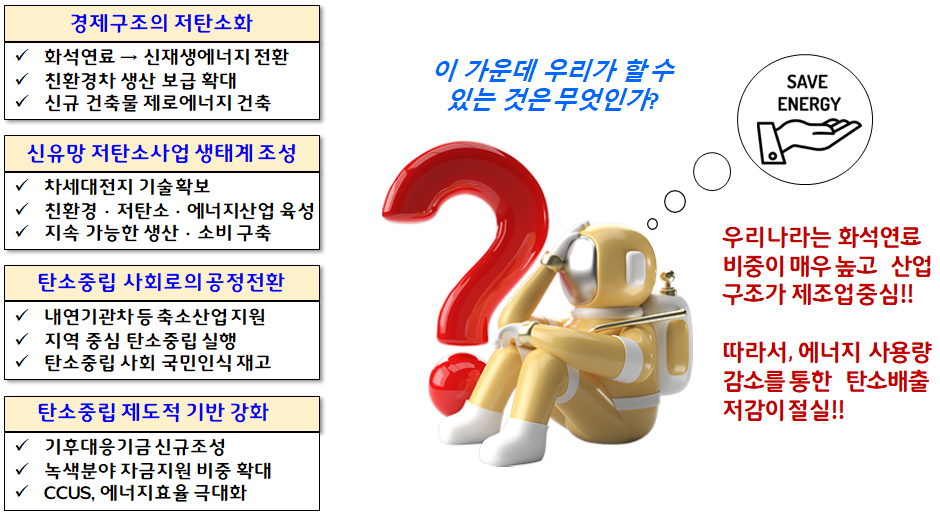

시대의 요구 – 우리나라 탄소배출 저감 전략

시대의 요구 - 사용에너지 절감

압축공기 생산 에너지 감소 필요!!

압축공기란?

압축기를 이용하여 대기중의 공기를 압축시켜 기계적인 일에 사용하는 공기(에너지)

동력 장치

-공기 모터

-공압 실린더

-공압 기중기

-공압 공구 등

제조 공정

-성형(PET, 유리 등)

-분체 수송(소재, 밀 등)

-표면처리(블라스팅)

-도장

제어 공정

– 공압 밸브 (유량 조절 등)

압축공기 시스템 문제점

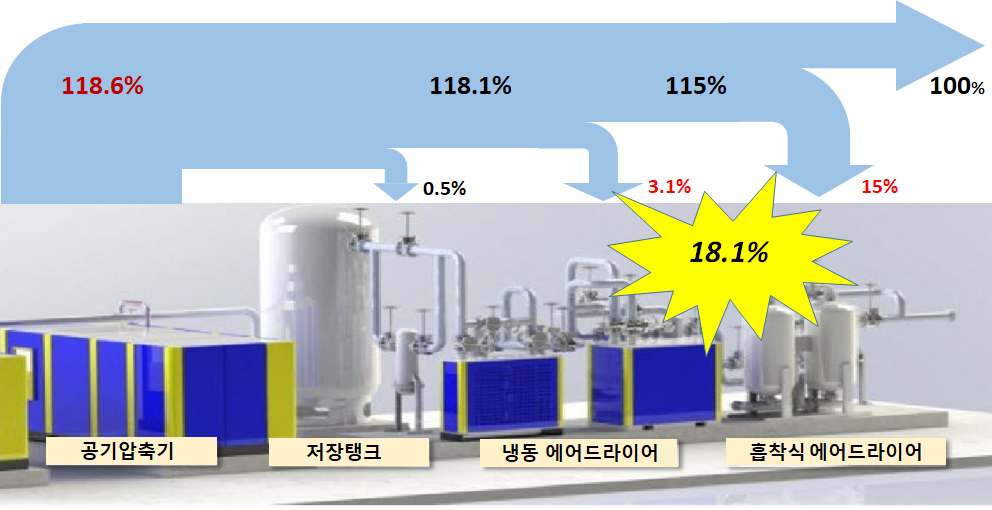

압축공기 시스템 손실

에어드라이어의 에너지 손실 요인

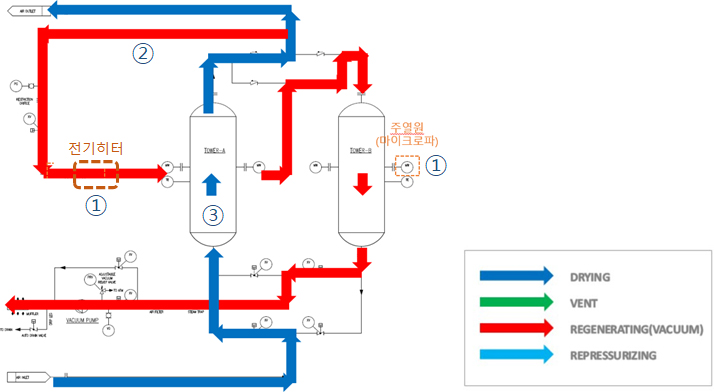

→ 흡착제 재생 공정에서 압축공기 손실이 발생

→ 재생 공정에서 전기히터를 이용한 간접 가열 방식으로 재생 에너지 손실이 큼

마이크로웨이브 드라이어

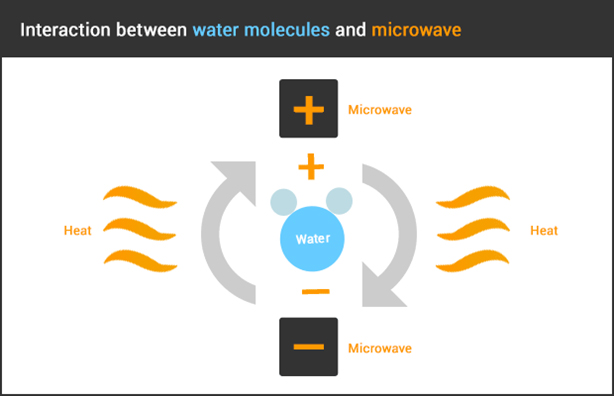

마이크로웨이브 가열

→ 극성을 가진 물 분자를 회전시켜 물 분자 간 충돌에 의한 열 발생 (분자 운동 에너지 → 열 에너지)

마이크로웨이브 흡착제 재생 비교

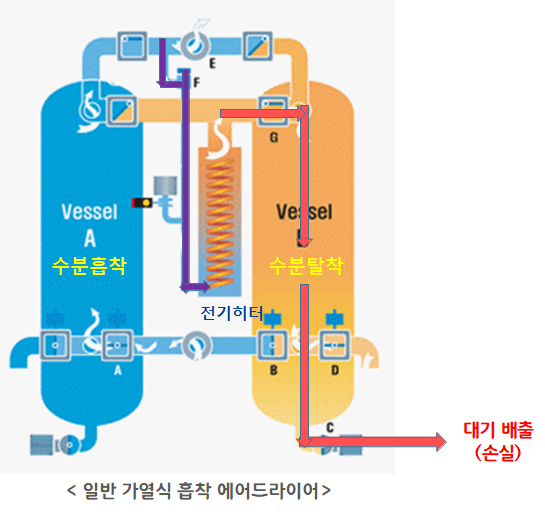

일반 가열식

수분 간접 가열

•전기히터 공기 가열 → 흡착제 가열 → 수분 간접 가열

•열 손실이 큼 (공기, 흡착제 및 타워를 동시에 가열 해야 함)

•수분 증발(탈착)까지 많은 시간 소요

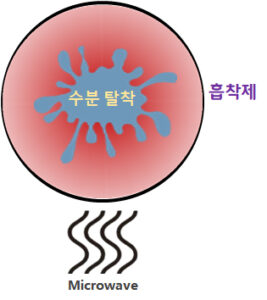

MW 가열식

수분 직접 가열

•마이크로웨이브의 유전가열 현상 이용 → 수분 직접 가열

•열 손실 적음 (공기, 흡착제 및 타워를 직접 가열하지 않음)

•수분 증발(탈착) 까지 적은 시간 소요

마이크로웨이브 재생 방식 특징

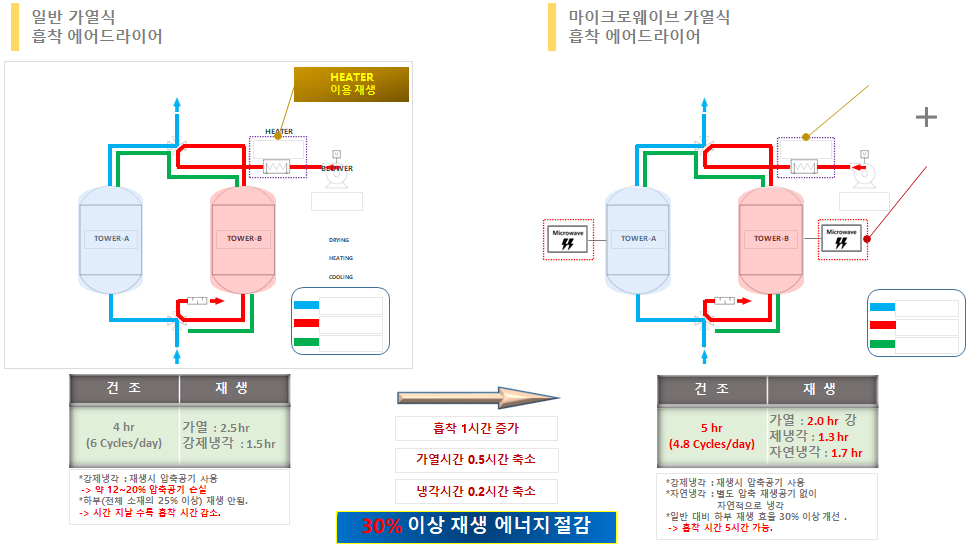

① 가열시간 단축 : 전기히터[간접가열]과 마이크로파[직접가열] 이용하여 가열시간 단축.

② 압축 공기 손실 최소화 : 가열시간 단축 만큼 압축공기 사용 감소 및 냉각 시 최소 압축공기 사용.

③ 흡착시간 증가 : 마이크로웨이브에 의한 재생 효율 증가 → 흡착제 흡착 시간(Capa.) 증가 → 흡착, 건조 Cycle 감소.

<마이크로웨이브 재생 흡착식 에어드라이어 공정흐름도>

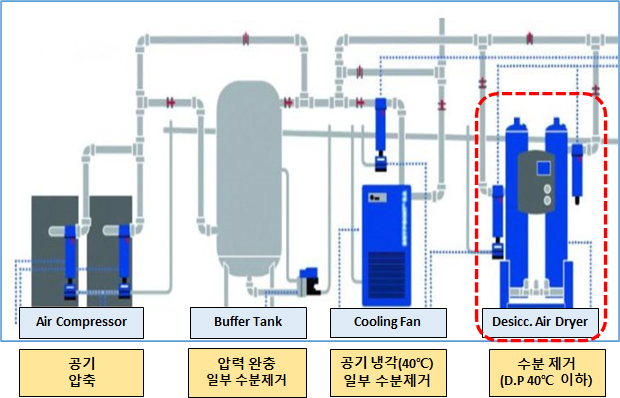

PILOT TEST

TEST 조건 : Flow 330 Nm3/h, Operating Pressure 7barg, Outlet D.P -40℃@7barg

TEST 기간 : 2020년 8 ~ 12월 / 6개월

TEST 구성도

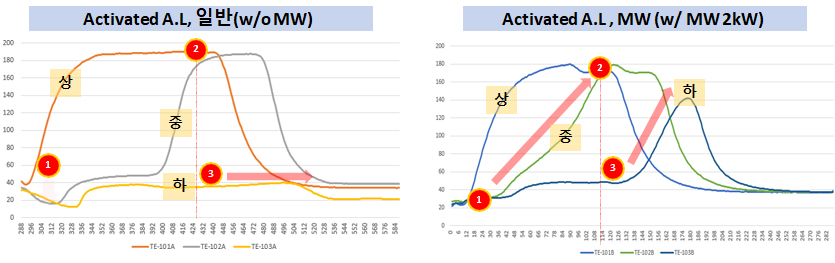

에어드라이어 일반 or MW 비교 (8월 1주차_평균기온 26~27℃, 상대습도 85~87%, 대체로 비)

| 구분 | 일반에어드라이어(4kW) | MW 에어드라이어 (4kW + MW2kW) | 비고 |

| 소재 | Act.A.L | Act.A.L | |

| 흡착시간 | 4시간 | 4시간 | |

| 재생 초기 중/ 하부 온도 하강 현상(1) | 있음 | 없음 | MW 경우 중/ 하부바로 재생진행 |

| 중부 170℃ 도달 시간(2) | 2시간30분 | 1시간55분 | 35분단축 |

| 하부 *100℃ 도달 시간(3) | 2시간 30분 기준 하부 온도상승없음 (40도이하) | 2시간30분기준 일부 온도 상승 (50도이상) | MW 경우 냉각 시 140도 까지상승 |

| 노점@흡착4hr | -60℃ | -70℃ | – |

| 5일 후 노점변화 | -40℃이상 | -45℃ 이하유지 | 하부재생여부 → 노점영향 |

| * 하부 100℃ 도달 여부 → 하부 재생 여부판단. | |||

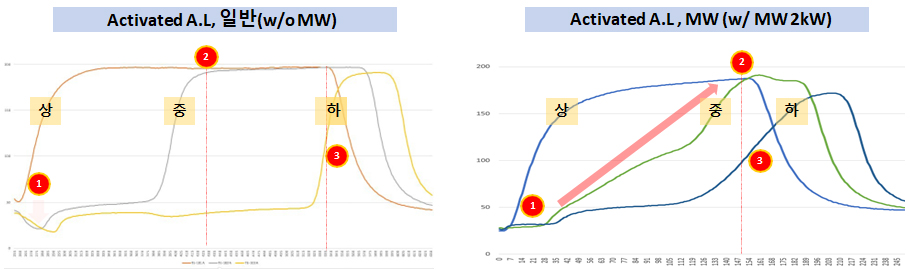

에어드라이어 일반 or MW 비교 (8월 2주차_평균기온 26~27℃, 상대습도 85~87%, 대체로 비)

| 구분 | 일반에어드라이어(4kW) | MW 에어드라이어 (4kW + MW2kW) | 비고 |

| 소재 | Act.A.L | Act.A.L | |

| 흡착시간 | 4시간 | 4시간 | |

| 재생 초기 중/하부 온도 하강 현상(1) | 있음 | 없음 | MW 경우 중/하부바로 재생진행 |

| 중부 170℃ 도달 시간(2) | 2시간10분 | 2시간30분 | 20분단축 |

| 하부 *100℃ 도달 시간(3) | 4시간30분 | 2시간30분 | 2시간 단축 |

| 노점@흡착4hr | -60℃ | -60℃ | – |

| 5일 후 노점변화 | -60℃ 이하유지 | -60℃ 이하유지 | 하부재생여부 → 노점영향 |

| * 하부 100℃ 도달 여부 → 하부 재생 여부판단. | |||

에어드라이어 일반 or MW 5시간 흡착, 타워하부소재 2시간 가열 특성 비교 (9월)

에어드라이어 일반 or MW 5시간 흡착, 타워하부소재 80℃ 가열 특성 비교 (11~12월)

에어드라이어 에너지 사용 비교

사용 에너지 비교표 (Flow 6,000 Nm3/h)

| 구분 | 히터퍼지에어드라이어 | MW에어드라이어 | 비고 |

| 흡착시간(hr) | 4 | 5 | 흡착시간 1hr증가 |

| 재생 가열 시간(hr) | 2.5 | 2.0 | 가열시간 0.5hr감소 |

| 재생 냉각 시간(hr) | 1.5 | 1.3 | 냉각시간 0.2hr감소 |

| 재생 대기 시간(hr) | – | 1.7 | – |

| 전기히터 | 50 | 30 | – |

| Magnetron(MW) | – | 18 | |

| 연간 전기사용량 (에어드라이어) | 50kW x 2.5hr x 6cycles/일 x365일= 273,750kwh/년 | 48kW x 2.0hr x 4.8cycles/일 x365일= 168,192kwh/년 | 1일 24hr, 1년365일 |

| 연간 전기사용량 (압축기_재생공기) | 23,328m3/hr x 15원/m3/hr x 365 /120원= 1,064,340kwh/년 | 15396.5m3/hr x 15원/m3/hr x 365 /120원= 702,465kwh/년 | 1일 24hr, 1년365일 |

| 연간 전기사용량(Sum) | 1,338,090kwh/년 | 870,657kwh/년 | 467,433 kwh/년절감 (35%절감) |

| ■에너지 저감량: 467,433kW/year (전기 사용료 약 5,600 만원/년절감) ■온실가스저감량:467.4MWh/yearx0.4653TonCO2/MWh=217.5Ton/year ■탄소배출권:217.5Ton/yearx30,200원/Ton=약656만원/year(21.10.27기준) | |||

실제 적용 사례

A사 공정라인에 적용하여 9월 부터 시험 가동 중이며 약 30% 이상 에너지 절감 가능 확인

(Flow : 1,620Nm3/h, -60℃dp@7barg)